تجهیزات اضافی چیلر

تجهیزات اضافی که معمولاً در روی چیلر نصب میشود شرح زیر میباشد:

روی لوله مایع از کندانسور بترتیب سرویس ولو (شیر سرویس)، چارچینگ ولو (شیر تغذیه گاز به سیستم)، فیلتر درایر (فیلتر- خ

در روی اواپراتور آنتی فریز و ترموستات نصب میشود: و روی کمپرسور در قسمت ورودی یا مکش و خروجی کاز یا دیسچارج دو عدد گیچ (gage) فشار سنج نصب میشود. همچنین دو عدد گیج فشار سنج بر روی پمپ روغن که یکی در قسمت فشار ضعیف و دیگری در قسمت فشار بالای پمپ وصل میشود. کار این گیجها نشان دادن مقدار فشار میباشد.

یک کنترل فشار بالا و پایین بنامهای High & Low- Pressure به قسمتهای فشار بالا یعنی رانش و پایین یا مکش نصب گردیده است. و چنانچه فشار از حد تنظیم شده زیادتر یا کمتر گردد برق چیلر قطع میشود.

یک کنترل فشار روغن بنام اویل پرشر Oil- Pressure که اختلاف فشار بالا و پایین روغن را در حد تنظیم شده نگه میدارد و چنانچه از این حد اضافه گردد چیلر خاموش میشود.

و دیگری هیتر روغن میباشد که قبل از روشن کردن چیلر روغن را گرم و آماده کار میکند و در زمان روشن بودن چیلر هیتر از مدار خارج می شود.

البته خود کمپرسور دارای وسایل ایمنی مثل OVER- LOAD فیلتر و Check Valveو شیرهای ورودی و خروجی میباشد.

روی کندانسور شیر اطمینان میباشد که بالای فشار نرمال گاز را تخلیه میکند.

کنترلهای بعدی مربوط به برق سیستم میباشد که شامل بیمتال- کنتاکتور- رله- تایمر- فیوز- کلیدهای استپ استارت- سیگنالهای اخطار .

سرویس ولو

سرویس ولو یا شیر سرویس بعد از کندانسور و در ابتداری لوله مایع قرار دارد و زمانیکه احتیاج به بستن مدار مایع برای منظورهای مختلف مثل تعمیر و سرویس کردن فیلتر درایر یا شیر شک کن)، سلونوئید ولو- سایت گلاس، شیر انبساط نصب میشود.

مغناطیسی و یا جمع کردن مایع مبرد در کندانسور و یا علتهای دیگری باشد. میتوان با بستن این شیر حرکت مایع مبرد را متوقف کرد و قطعه مورد نظر را تعمیر و یا تعویض کرد.

چارجینگ ولو

این شیر جهت تغذیه و شارژ مبرد به داخل سیستم چیلر استفاده میشود و بدنه آن از جنس برنج چکش کاری شده است. دسته سوپاپ آن بصورت چهار گوش و آچار خور تهیه گردیده است.

فیلتر درایر FILTER- DRYER

فیلتر درایر از دو قسمت فیلتر و درایر به معنی خشک کن تشکیل شده است. در زمان ساخت چیلر و یا راهاندازی ابتدایی و یا بعداً ممکن است مقداری پلیسه و یا براده و یا کثافت در داخل سیستم وجود داشته باشد که این ضایعات بوسیله فیلتر متوقف میشود و اجازه پیدا نمیکنند که در داخل سیستم گردش کنند و احیاناً به کمپرسور و یا قطعات دیگر چیلر خسارت وارد کنند.

درایر یا خشک کننده قسمت دیگر فیلتر درایر میباشد که ماده جذب رطوبتی میباشد که در مسیر گاز مبرد قرار داده میشود تا رطوبت موجود در مبرد را جذب کند و بیشتر در چیلرهای که با ماده مبرد فریون 22 کار میکنند مورد استفاده قرار میگیرند.

عدم رطوبت در دستگاه چیلر حائز اهمیت میباشد. زیرا چنانچه رطوبت در سیستم وجود داشته باشد. در فشارهای پایین تقطیر گشته و بصورت مایع در میآید و همراه با گاز وارد کمپرسور میشود و این امر باعث شکستن سوپاپها و از بین رفتن سیلندر و پیستون و از آب بندی انداختن کمپرسور میشود. علاوه بر این باعث زنگ زدگی قطعات و همچنین باعث یخ زدگی در شیر انبساط و مسدود شدن مسیر جریان گاز میشود.

سلونوئید ولو

در مدار چیلر سلونوئید ولو یا شیر مغناطیسی سر راه مایع مبرد قبل از اواپراتور کار میگذارند. این شیر توسط برق مسیر مایع مبرد را باز و بسته میکند. زمانیکه برق چیلر قطع شود شیر بسته میشود و جریان مایع مبرد متوقف میگردد. همچنین در موقع خاموش کردن چیلر در وهله اول برق سلونوئید ولو قطع میشود و عمل پمپ دان کردن خود به خود انجام میشود.

سایت گلاس

جهت تشخیص مقدار ماده مبرد دستگاه از یک شیشه رؤیت که در مسیر مبرد نصب میشود استفاده میکنند. چنانچه مقدار ماده مبرد کم باشد در مایع حبابهایی دیده میشود که با اضافه کردن گاز به سیستم این حبابها از بین میرود. بعضی از سایت گلاسها مجهز به رطوبت سنج میباشد که رطوبت درون سیستم را با تغییر رنگ دادن نشان میدهد. جنس سایت گلاسها اغلب از برنج میباشد .

کنترلهای کمپرسور

تجهیزات دیگری در مدارهای چیلر جهت کنترل فشار رانش و مکش و روغن در نظر میگیرند که مهمترین آنها بشرح زیر میباشد.

کنترل فشار روغن:

این کنترل جهت ایمنی موتور از لحاظ روغنکاری مورد استفاده قرار میگیرد و چنانچه فشار روغن در حد خطرناکی پایین بیاید. بطور اتوماتیک مدار برق کمپرسور قطع میشود. بعضی از کنترلهای روغن قابل تنظیم و بعضی دیگر فقط برای فشار معینی طراحی گردیدهاند.

کنترل فشار رانش و مکش کمپرسور HIGH & LOW PRESSURE

این کنترل جهت قطع کردن برق موتور کمپرسور در فشارهای بالاتر از حد نرمال و فشارهای پایینتر از حد نرمال بکار میرود. تابلو برق چیلر چنان طراحی میشود که فاز بوبین کنتاکتور از مسیر این کنترل میگذرد و با وصل و یا قطع بودن کنترل نامبرده برق بوبین کنتاکتور ور در نتیجه برق چیلر وصل و یا قطع میشود.

ترموستات

جهت کنترل درجه حرارت آب ورودی اواپراتور از کنترل کننده بنام ترموستات استفاده میکند. مدار برق چیلر از ترموستات میگذرد و زمانی که درجه حرارت آب به حد تنظیم شده برسد ترموستات از طریق کنتاکتور فرمان میدهد و برق چیلر قطع میشود و کمپرسور خاموش میشود.

ترموستات در انواع یک مرحلهای، دو مرحلهای و چند مرحلهای وجود دارد که در هر مرحله، کمپرسوری از مدار خارج میشود و ظرفیت دستگاه کاهش پیدا میکند. اختلاف دمای عملاً این نوع ترموستاتها حدود 2 درجه سانتیگراد میباشد، مثلاً در ترموستاتهای چهار مرحلهای ابتدا در دمای 18 سانتیگراد یک کمپرسور از مدار خارج میشوند و در دمای 16 سانتیگراد کمپرسور بعدی و به همین ترتیب تمام کمپرسورها یکی بعد از دیگری از مدار خارج میشوند و در زمان روشن شدن، بر عکس عمل میکند. لزوم ترموستاتهای چند مرحلهای (تغییر ظرفیتی) باین علت است که زمانی درجه حرارت محیط یا ساختمانی به درجه حرارت مطلوب رسید دیگر احتیاج به کار کردن تمام کمپرسورهای چیلر وجود ندارد و فقط باید چیلر جوابگوی اتلافات حرارتی باشد. در این موقع با جذب یک کمپرسور ظرفیت دستگاه را کاهش میدهند و با تولید برودت بیشتر کمپرسور بعدی از مدار خارج میشود. بدین ترتیب تمام کمپرسورها از مدار خارج میشوند، البته طریقه دیگر جهت تغییر ظرفیت وجود دارد و آن بدین صورت میباشد که یک شیر سلونوئید والو قسمت رانش را به قسمت مکش کمپرسور ارتباط میدهد که

در زمان لازم میتوان بوسیله ترموستات چندین سیلندر را از مدار حذف کرد و ظرفیت دستگاه را کاهش داد.

کنترل ضد یخ یا آنتی فریر ANTI- FREEZE

وسیلهای است که جهت جلوگیری از یخ زدن آب اواپراتور در دمای پایین مورد استفاده قرار میگیرد. ساختمان آنتی فریز عیناً ترموستات میباشد و فقط اختلاف در درجه بندی آن میباشد. معمولاً درجه بندی آنتی فریز بینC 25 تا 5- سانتیگراد میباشد .

لازم به تذکراست عواملی که باعث پایین آمدن دمای آب اواپراتور میباشد عبارتند از کار نکردن پمپ گردشی ((circulator آب چیلر، خراب شدن ترموستات، بسته بودن شیرهای ورودی آب اواپراتور و یا گرفتگی لولههای آب میباشد.

شیر اطمینان RELIEF- VALVE

این شیر که در روی پوسته کندانسور نصب میشود جهت آزاد کردن فشار در حد خطرناک بکار میرود. بدنه این شیرها از برنج یا برنز ساخته میشوند و جهت فشار مشخصی طراحی گردیده است. در چیلرها اغلب از شیرهای اطمینان 300 پاند بر اینچ مربع(psi ) استفاده میگردد. باید توجه داشت که فشار بالای چیلر از فشار آزاد کردن شیر اطمینان پایینتر باشد.

هیتر محفظه کارتر روغن (CRANKCASE– HEATER)

چنانچه روغن در دمای پایین قرار گیرد، سفت شده و ویسکوزیته آن بالا میرود و نمیتواند براحتی تمام قسمتهای کمپرسور را خنک و روغنکاری کند. جهت جلوگیری از این امر یک المنت حرارتی برقی بشکل میله درون بدنه کارتر جاسازی میکنند که وقتی برق اصلی چیلر

فیوز برق چیلر

تابلو برق- این قسمت در حقیقت گیرنده فرمان از کنترلهای چیلر و محافظت کردن از آمپرهای خطرناک و بوجود آوردن شرایط مناسب جهت کارکردن چیلر میباشد.

قسمتهای مختلفی که ممکن است در تابلو برق چیلر مرود استفاده قرار گیرد.

فیوز- کنتاکتور- بیمتال- تایمر (تایمر رله)- سویچ استپ استارت- رله- ترمینال- کلید مینیاتوری.

این کنترل جهت قطع کردن مدار برق چیلر در آمپرهای بالاتر از حد مجاز موتور نصب میگردد و بر اساس حداکثر آمپر موتور انتخاب میشود.

وصل شود (قبل از راه اندازی چیلر) هیتر شروع به گرم کردن محفظه کارتر میکند و بعد از مدت زمانی که روغن درون محفظه کا

کنتاکنتور CONTACTOR

رتر باندازه کافی شل و رقیق شده چیلر را راه اندازی میکنند.

کنتاکتور جهت وصل و قطع برق و فرمان دادن به موقع در دستگاه چیلر نصب میگردد.

بیمتال- BI METAL

بیمتال از دو فلز غیر همنام به هم چسبیده تشکیل شده است که با اضافه شدن جریان نرمال برق دراین فلزات گرمایی کمی بوجود میآید. این گرما باعث انبساط طولی فلزات میشود و چون ضریب انبساط طولی آنها متفاوت میباشد، باعث حرکت بیمتال به یک طرف میشود، از این حرکت در کنترلهای برق استفاده کرده و بوسیله آن میتوان جریان برق را قطع و یا وصل کرد. حرکت بیمتال ممکن است تدریجی و یا با استفاده از یک صفحه فلزی ممکن است سریع باشد.

تایمر (تایم رله) TIME- RELY

تایمر وسیلهای است که برق ورودی خود را میتواند به دو ترمینال یکی بعد از دیگر در زمان معینی برساند. یعنی وقتی روی زمان مشخصی میزان کردیم بعد از گذشت این زمان کنتاکت وصل تایمر قطع میشود و در عوض کنتاکت قطع تایمر وصل میشود و برق میتواند از این کنتاکتور خارج شود، تایمر را به منظورهای خاصی در ادوات برقی استفاده میکنند که کاربرد آنها در چیلرها بیشتر جهت راه اندازی موتورها بصورت ستاره- مثلث میباشد.

سویچ استپ و استارت (کلید قطع و وصل)

این سویچ جهت قطع و وصل برق موتور در چیلر مورد استفاده قرار میگیرد. مزیت این سویچ این است که در زمان قطع برق از کارخانه برق موتور چیلر قطع میشود و هنگام وصل شدن مجدد موتور چیلر دیگر روشن نمیشود، بلکه باید مجدداً توسط شخص راه اندازی شود. جهت به کار گرفتن این نوع کلید باید حتماً از رله مغناطیسی استفاده کرد .

ترمینال و کابلشوها

ترمینالها جهت تقسیم و پل زدن مدارهای برقی در تابلو برق مورد استفاده قرار میگیرند و باید به تابلو برق محکم چسبیده باشند تا از اتصالات غیر منتظره جلوگیری به عمل آید. کابلشوها جهت اتصال سر سیمها و کابلها به ترمینالها و پایه پیچها بکار میروند و باید همیشه سیمها و کابلها را از طریق آنها متصل کرد تا از شل شدن اتصالات و در نتیجه بالا رفتن غیر نرمال آمپر جلوگیری کرد.

مواد سرمازا

مواد سرمازا باید دارای خصوصیات زیر باشند:

1- گرمای نهان تبخیر بالا و یا خاصیت تولید بیشترین سرما در واحد حجم کمپرس شده را داشته باشد.

2- قابل انفجار نباشد .

3- در صورت نشت به سهولت قابل تشخیص باشد .

4- قادر به عمل کردن در فشار کم باشد. (نقطه جوش پایین)

5- از انواع گازهای پایدار باشد.

6- جا به جایی نسبی آن برای ایجاد مقدار معینی برودت کم باشد.

7- دارای فشار تقطیر قابل قبولی باشند.

8- سمی نباشند و تنفس کردن آنها بیضرر باشند.

9- خاصیت خورندگی نداشته باشند.

10- پایدار باشند.

11- قابل اشتعال نباشند.

12- بر روی روغن بیاثر باشند.

13- ارزان و فراوان باشند.

14- محل نشت آنها به راحتی مشخص باشد.

15- اختلاف فشار بین تبخیر و تقطیر کم باشد.

16- نقطه انجماد پایین نسبت به دمای اواپراتور داشته باشند.

17- فشار اواپراتور قابل قبول و مناسب داشته باشد

مواد سرمازا را به سه گروه بشرح زیر تقسیم میکنند :

گروه 1- شامل بیخطرترین مواد مانند فریون 11 ، فریون 12، آمونیاک و …. میباشند .

گروه 2- مواد سمی و کمی قابل اشتعال

گروه 3- مواد قابل اشتعال شامل اتان ، پروپان و بوتان.

مواد مبرد مخلوط

این مواد از مخلوط کردن دو یا چند ماده سرمازا بدست میآید و خاصیت یک ماده مبرد را بوجود میآورد بعضی از این مواد بشرح زیر میباشد.

سیالات کریوژینک

دامنه حرارتی بین 250- درجه فارنهایت تا صفر مطلق (460- درجه فارانهایت) را دامنه کریوژینک مینامند. حصول به این دامنه حرارتی با تبخیر مواد کریوژنیکی که دارای نقطه جوش پایین هستند به سادگی امکانپذیر است.

اصول کار دستگاههای تراکمی تبرید

تمام سیستمهای تبرید تراکمی که جهت ایجاد سرما بکار گرفته میشوند از چهار قسمت اصلی تشکیل شدهاند. این چهار قسمت عبارت است از کمپرسور- کندانسور- وسیله انبساطی (شیر انبساط یا لوله موئین) و اواپراتور.

عملی که در این چهار قسمت انجام میشود بدین قرار است. کمپرسور وسیلهای میباشد که فشار گاز را در سیستم بالا میبرد و این اختلاف فشار بین ورود و خروج گاز کمپرسور باعث حرکت گاز مبرد در داخل سیستم میشود. کندانسور وسیلهای میباشد که گاز خروجی از کمپرسور که دارای دما و فشار بالا میباشد به مایع تبدیل میکند و دمای آنرا کاهش میدهد و وسیله انبساطی بدین صورت عمل میکند که مایع مبرد خروجی از کندانسور را بصورت پودر تبدیل میکند و علت امر شکستن یکمرتبهای فشار همراه انبساط سریع گاز میباشد، اواپراتور وسیلهای است که پودر حاصل از وسیله انبساطی را بصورت تبخیر کامل و در نتیجه گاز تبدیل میکند.

یک سیکل بسته کامل تبرید مثلاً چیلر از دو مدار کم فشار و فشار بالا تشکیل شده است.

1- مدار کم فشار LOW PRESSOR SIDE

این قسمت شامل مسیر شیر انبساط- اواپراتور- لولهمکش تا سر کمپرسور میباشد.

باید دانست فشار از شیر انبساط تا کمپرسور ثابت میباشد و باصطلاح فشار مکش یا ساکشن نامیده میشود. چون اواپراتور مهمترین قسمت مدار ساکشن میباشد. بیشتر اواپراتور را فشار پایین میپندارند.

2- مدار با فشار بالا HIGH PRESSOR LINE

مدار با فشار زیاد شامل لوله رانش یا خروجی کمپرسور- کندانسور- مخزن ذخیره مایع- لوله خروجی کندانسور تا قبل از شیر انبساط میباشد.

باید یادآوری کنیم که برای نشان دادن مقدار فشار ضعیف معمولاً گیج فشار سنج را روی لوله رانش قبل از کمپرسور و برای نشان دادن مقدار فشار قوی گیج فشار سنج را روی لوله مکش بلافاصله بعد از کمپرسور قرار میدهند.

شرح و ساختمان قسمتهای مختلف سیستم تبرید

1– کمپرسورها

بطوری که گفته شد مهمترین قسمت یک سیستم تبرید کمپرسورهای آن میباشد و عمل آن ایجاد اختلاف فشار و در نتیجه حرکت ماده مبرد در سیستم میباشد. کمپرسور در قسمت مکش یعنی مدار خروجی گاز از اواپراتور تولید فشار پایین و در قسمت رانش یا خروجی گاز تا تغذیه مایع به اواپراتور تولید فشار بالا میکند.

2– کندانسورها

کندانسور یکی از چهار قسمت مهم دستگاههای تبرید میباشد که گاز داغ خروجی از کمپرسور وارد آن میشود و بعلت از دست دادن گرمای خود به مایع تبدیل میشود. این گرما را میتوان به آب درون لوله و یا هوای جریان یافته در اطراف لوله حامل ماده مبرد پس بدهد.

کندانسورها به سه نوع تقسیم میشوند.

الف) کندانسور هوایی. ب) کندانسور آبی. ث) کندانسور تبخیری.

3-شیر انبساط Expansion- Valve

قسمت سوم سیستم تبرید بعد از کندانسور، شیر انبساط میباشد که عمل قرار گرفتن این شیر قبل از اواپراتور میباشد. کار شیر انبساط در حقیقت کنترل ماده سرمازا میباشد. و این وسیله فشار زیاد مایع خروجی از کندانسور را تقلیل داده و مناسب عملکرد اواپراتور میسازد.

شیرهای انبساط بر اساس یکی از فاکتورهای فشار- حرارت- سطح مایع مبرد- مقطع جریان گاز- عمل تنظیم و کنترل مایع مبرد را بعهده میگیرد و به انواع زیر تقسیم میشوند.

1- لولههای موئین

2- شناور سمت فشار کم

3- شناور سمت فشار زیاد

4- شیر انبساط حرارتی

5- سوپاپ انبساط خودکار

لولههای موئین

یکی از روشهای کنترل مایع سرمازا لوله موئین میباشد. لوله موئین از لولههای مسی بدون درز با قطر کوچک ساخته میشود و بصورت کلاف یا حلقهای در میآورند برای انتخاب لولههای موئین چهار عامل طول لوله و قطر داخلی درجه حرارت لوله و دوری و نزدیکی کلاف را در نظر میگیرند و برای گازهای مختلف جداولی به همین منظور تهیه گردیده است.

شیر انبساط حرارتی

این نوع شیر انبساط که بیشتر در دستگاههای چیلر و تهویه مطبوع و سردخانهها از آن استفاده میکنند عمل کنترل بوسیله انبساط و انقباض سیال درون بالب (حباب حساس) صورت میگیرد.

4– اواپراتورها (Evaporators)

انبساط غیر مستقیم.

در طریقه اول اواپراتور – اواپراتورها (Evaporators)

چهارمین قسمت اصلی یک سیستم تبرید اواپراتور میباشد. نتیجه و عملکرد یک دستگاه تبرید از اواپراتور گرفته میشود یعنی گاز مبرد که از کمپرسور و کندانسور گذشته به صورت پودر مایع وارد اواپراتور میشود و شروع به تبخیر میشود. در نتیجه گرمای محیط اطراف خود را جذب کرده و اطراف خود را سرد میکند.

اواپراتورها، کلاً از نظر تبخیر به دو دسته تقسیم میکنند.

1– اواپراتورهای انبساط مستقیم.

2- اواپراتورهای مستقیماً در داخل محفظه و موادیست که باید سرد شوند مثل فریزرها و یخچالهای خانگی و پکیج و کولرهای گازی.

در طریقه دوم از یک سیال واسطه استفاده میشود. بدین صورت که در اثر تماس سیال با اواپراتور سیال خنک میشود و این سرما را با خود به محلی که باید سرد شود منتقل میسازد. از این نوع اواپراتور بیشتر در چیلر استفاده میشود.

لولههای حامل مواد سرمازا

این لولهها قسمتهای مختلف یک دستگاه تبرید را به یکدیگر مربوط میسازند و باید سایز و نوع آنها به بهترین وجه انتخاب شود تا انتظار کار خوب از یک سیستم سرمازا داشت. لولههایی که برای این منظور انتخاب میشوند باید جدار داخلی آنها صاف و صیقلی باشد تا افت فشار کمتری داشته باشد. زیرا چنانچه افت زیادی داشته باشد مقداری از توان کمپرسور را از بین میبرند.

مدارهای لوله کشی سیستم تبرید به سه بخش تقسیم میشود که عبارتند از:

1- لولههای مداری فشار

2- لولههای مدار مایع

3- لولههای مدار مکش

الف) لولههای مدار فشاری- این قسمت از مدار شامل لوله خروجی کمپرسور تا کندانسور میباشد و باید در سایز و نوع این لوله دقت کافی شود زیرا زیاد شدن فشار در این لوله باعث از بین رفتن قدرت کمپرسور و همچنین کم شدن ظرفیت کندانسور میشود.

ب) لوله مدار مایع- این لوله از مخزن مایع کندانسور تا شیر انبساط ادامه دارد. چنانچه در انتخاب این لوله دقت نشود افت فشار زیادتر از حد نرمال باعث کاهش ظرفیت شیر انبساط میشود. در نتیجه سیستم با اشکالات و یخ زدگی مواجه میشود.

ث) لوله مدار مکش- این لوله از انتهای اواپراتور تا سر کمپرسور ادامه دارد و معمولاً سایز این لوله در یک دستگاه سرمازا از سایز لوله رانش (دیسچارج Discharge) بزرگتر است و آن بدین علت است که در این لوله گاز با فشار پایین حرکت دارد. لوله مدار مکش را به نام لوله ساکشن( suction) یا مدار فشار پایین نیز مینامند.

تقسیم بندی چیلرها

چیلرها از جمله تجهیزات بسیار مهم در سرمایش هستند که به طور کلی می توان آنها را به دو دسته چیلرهای تراکمی و چیلرهای جذبی تقسیم کرد. به طور کلی چیلرهای تراکمی از انرژی الکتریکی و چیلرهای جذبی از انرژی حرارتی به عنوان منبع اصلی برای ایجاد سرمایش استفاده می کنند.

Turbo Chiller

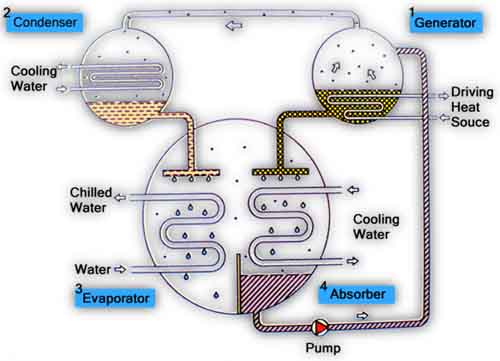

فناوری تبرید جذبی روشی عالی برای تهویه مطبوع مرکزی در تأسیساتی است که ظرفیت دیگ اضافی داشته و می توانند بخار یا آب داغ مورد نیاز برای راه اندازی چیلر را تأمین نمایند. چیلر های جذبی ظرفیت بین ۲۵ تا ۱۲۰۰ تن برودتی را براحتی تأمین می کنند. البته قابل ذکر است که برخی از تولید کنندگان ژاپنی موفق شده اند چیلرهای جذبی با ظرفیت معادل۵۰۰۰ تن نیز تولید کنند. در سیستمهای جذبی غالباً از آب به عنوان مبرد استفاده می شود. گرمای مورد نیاز برای کارکرد این چیلرها به طور مستقیم از گاز طبیعی یا گازوئیل تأمین می گردد. منابع غیر مستقیم گرما در چیلرهای جذبی عبارتند از آب داغ بخار پر فشار و کم فشار. بر این اساس تولید کنندگان مختلف در جهان سه نوع اصلی چیلر جذبی ارائه می نمایند که عبارتند از : شعله مستقیم ، بخار و آب داغ. در یک تقسیم بندی عمومی می توان چیلرهای جذبی را در دو دسته چیلرهای جذبی آب و آمونیاک و چیلرهای جذبی لیتیوم بروماید و آب طبقه بندی نمود . در واقع در هر سیکل تبرید جذبی یک سیال جاذب و یک سیال مبرد وجود دارد که تقسیم بندی فوق بر این مبنا انجام شده است. در سیستم آب و آمونیاک ، سیال مبرد آمونیاک وسیال جاذب آب است. در سیستم لیتیوم بروماید و آب ، سیال مبرد آب و سیال جاذب ، محلول لیتیوم بروماید است.

اما بر حسب اجزای سیستم هم می توان تقسیم بندی های دیگری ارائه کرد مثلاً می توان سیکل های تبرید جذبی را به سیکل های تبرید یک اثره ، دو اثره و سه اثره طبقه بندی کرد. امروزه سیکل های تبرید جذبی تک اثره و دو اثره در مقیاس بسیار وسیع و در اشکال متنوع ساخته می شوند و سیکل های سه اثره همچنان در دست مطالعه می باشند.

چیلرهای جذبی از بعضی لحاظ شبیه چیلرهای تراکمی عمل می کنند که مهمترین این شباهتها عبارتند از:

الف) در اواپراتور از گرمای آب تهویه ساختمان برای تبخیر یک مبرد فرار در فشار پایین استفاده می گردد.

ب) گاز مبرد فشار پایین از اواپراتور گرفته شده و گاز مبرد فشار بالا به کندانسور فرستاده می شود.

ج) گاز مبرد در کندانسور تقطیر می گردد.

د) مبرد در یک سیکل همواره در گردش است.

تفاوتهای اصلی چیلرهای جذبی وتراکمی عبارتند از :

تفاوتهای اصلی چیلرهای جذبی وتراکمی عبارتند از :

الف) چیلرهای تراکمی برای گردش مبرد از کمپرسور استفاده می کنند در حالی که چیلرهای جذبی فاقد کمپرسور بوده و به جای آن از انرژی گرمایی منابع مختلف استفاده کرده و غلظت محلول جاذب را تغییر می دهند ، همچنان که غلظت تغییر می کند ، فشار نیز در اجزای مختلف چیلر تغییر می کند. این اختلاف فشار باعث گردش مبرد در سیستم می گردد.

ب) ژنراتور و جذب کننده در چیلرهای جذبی جانشین کمپرسور در چیلرهای تراکمی شده است.

ج) در چیلرهای جذبی از یک جاذب استفاده می شود که عموماً آب یا نمک لیتیوم بروماید است.

د) مبرد در چیلرهای تراکمی یکی از انواع کلروفلئوروکربن ها یا هالوکلروفلئوروکربن ها است در حالی که در چیلرهای جذبی مبرد معمولاً آب یا آمونیاک است.

ه) چیلرهای تراکمی انرژی مورد نیاز خود را از انرژی الکتریکی تأمین می کنند در حالی که انرژی ورودی به چیلرهای جذبی از آب گرم یا بخار وارد شده به ژنراتور تأمین می شود. گرما ممکن است از کوره هوای گرم یا دیگ آمده باشد. در بعضی اوقات از گرمای سایر فرایندها نیز استفاده می شود مانند بخار کم فشار یا آب داغ صنایع ، گرمای باز گرفته شده از دود خروجی توربین های گازی و یا بخار کم فشار از خروجی توربین های بخار.

مهمترین مزایای چیلرهای جذبی نسبت به چیلرهای تراکمی عبارتند از:

مهمترین مزایای چیلرهای جذبی نسبت به چیلرهای تراکمی عبارتند از:

الف) صرفه جویی در مصرف انرژی الکتریکی :

همانطور که گفته شد چیلرهای جذبی از گاز طبیعی ، گازوئیل یا گرمای تلف شده به عنوان منبع اصلی انرژی استفاده می کنند و مصرف برق آنها بسیار ناچیز است. به میزان مصرف برق ، مقایسه و تحلیل های کمی در فصول بعدی اشاره خواهد شد.

ب) صرفه جویی در هزینه خدمات برق :

هزینه نصب سیستم شبکه الکتریکی در پروژه ها بر اساس حداکثر توان برداشت قابل تعیین است. یک چیلر جذبی به دلیل اینکه برق کمتری مصرف می کند ، هزینه خدمات را نیز کاهش می دهد. در اکثر ساختمان ها نصب چیلرهای جذبی موجب آزاد شدن توان الکتریکی برای مصارف دیگر می شود.

ج) صرفه جویی در هزینه تجهیزات برق اضطراری :

در ساختمانهایی مانند مراکز درمانی و یا سالن های کامپیوتر که وجود سیستمهای برق اضطراری برای پشتیبانی تجهیزات خنک کننده ضروری است ، استفاده از چیلر های جذبی موجب صرفه جویی قابل توجهی در هزینه این تجهیزات خواهد شد.

د) صرفه جویی در هزینه اولیه مورد نیاز برای دیگ ها :

برخی از چیلرهای جذبی را می توان در زمستان ها به عنوان هیتر مورد استفاده قرار داد و آب گرم لازم برای سیستم های گرمایشی را با دماهای تا حد ۲۰۳ تأمین نمود. در صورت استفاده از این چیلرها نه تنها هزینه خرید دیگ کاهش می یابد بلکه صرفه جویی قابل ملاحظه ای در فضا نیز بدست خواهد آمد.

ه) بهبود راندمان دیگ ها در تابستان :

مجموعه هایی مانند بیمارستان ها که در تمام طول سال برای سیستمهای استریل کننده ، اتوکلاوها و سایر تجهیزات به بخار احتیاج دارند مجهز به دیگ های بخار بزرگی هستند که عمدتاً در طول تابستان با بار کمی کار می کنند. نصب چیلرهای جذبی بخار در چنین مواردی موجب افزایش بار و مصرف بخار در تابستان ها شده و در نتیجه کارکرد دیگ ها و راندمان آنها بهبود قابل توجهی خواهد یافت.

و) بازگشت سرمایه گذاری اولیه :

چیلرهای جذبی به دلیل نیاز کمتر به برق در مقایسه با چیلرهای تراکمی ، هزینه های کارکردی را کاهش می دهند. اگر اختلاف قیمت یک چیلر جذبی و یک چیلر تراکمی هم ظرفیت را به عنوان میزان سرمایه گذاری و صرفه جویی سالانه از محل کاهش یافتن هزینه های انرژی را به عنوان بازگشت سرمایه در نظر بگیریم ، می توان با قاطعیت گفت که بازگشت سرمایه گذاری صرف شده برای نصب چیلرهای جذبی با شرایط بسیار خوبی صورت خواهد گرفت.

ز) کاسته شدن صدا و ارتعاشات :

ارتعاش و صدای ناشی از کارکرد چیلرهای جذبی به مراتب کمتر از چیلرهای تراکمی است. منبع اصلی تولید کننده صدا و ارتعاش در چیلرهای تراکمی، کمپرسور است. چیلرهای جذبی فاقد کمپرسور بوده و تنها منبع مولد صدا وارتعاش در آنها پمپهای کوچکی هستند که برای به گردش درآوردن مبرد و محلول لیتیم برماید کاربرد دارند. میزان صدا و ارتعاش این پمپهای کوچک قابل صرف نظرکردن است.

ح) حذف مخاطرات زیست محیطی ناشی از مبردهای مضر:

چیلرهای جذبی بر خلاف چیلرهای تراکمی از هیچ گونه ماده CFC یا HCFC که موجب تخریب لایه ازن می شوند ، استفاده نمی کنند. لذا برای محیط زیست خطری ایجاد نمی نمایند. چیلرهای جذبی غالباً از آب به عنوان مبرد استفاده می کنند. یک چیلر جدید در هر شرایطی ،یک سرمایه گذاری بیست و چند ساله است. تغییرات دائمی قوانین و مقررات استفاده از مبردها موجب می شود تا استفاده از مبردی طبیعی مانند آب در چیلرهای جذبی گزینه ای بسیار قابل توجه به شمار آید.

ط) کاستن از میزان تولید گازهای گلخانه ای و آلاینده ها :

میزان تولید گازهای گلخانه ای (مانند دی اکسید کربن) که تأثیر قابل توجهی در گرم شدن کره زمین دارند و آلاینده ها (مانند اکسیدهای گوگرد ، اکسیدهای نیتروژن و ذرات معلق) توسط

تاریخچه چیلرهای جذبی

تا پیش از قرن نوزدهم میلادی تبرید تنها به حمل ونقل یخ از مناطق سردسیر به مناطق گرم سیر و نگهداری آن در محفظه های مخصوص و یا زیر زمین و همچنین ساخت یخ در زیر زمین[1][1] و نیز نگهداری برف فشرده در مکانهای مخصوص برای استفاده در فصول گرم سال محدود بود.در سال 1834 اولین ماشین تبرید دستی در انگلستان تحولی در صنعت تبرید به وجود آورد ،قبل از آن میشل فاراده در سال 1824 یک سلسله آزمایشات برای تبدیل بعضی گازهای پایدار به مایع انجام داد که مبنای کار ماشینهای جذبی قرار گرفت اگرچه فاراده در زمان خودش نتوانست از این آزمایشات برای تولید برودت بهره بگیرد ولی مقدمه ای شد برای آیندگان .

در سال 1851 یک مخترع آمریکایی یک ماشین یخ ساز با مبرد هوا ساخت و در سال 1859 سیکل جذبی با استفاده از آمونیاک بعنوان ماده مبرد وآب به عنوان جاذب توسط فردیناندکاره مورد استفاده قرار گرفت این سیتم اولین بار در ایالات متحده آمریکا برای ساخت چیلر های جذبی استفاده شد .سپس در سال 1860 اولین ماشین اتر سولفوریک برای ایجاد برودت در صنایع نوشابه سازی در استرالیا ساخته شد بعد ها در سال 1880 اولین کارخانه یخ مصنوعی ساخته شد و این کارخانه اولین قدم در عمومی سازی صنعت تبرید بود.

در سال 1890 تبرید تراکمی و جذبی رواج یافت البته در اوایل پیدایش تبرید تراکمی ،دستگاههای موجود حجیم وگران بودند و راندمان زیادی نداشتند و می بایست فردی متخصص از آنها نگهداری می نمود به همین دلیل تبرید مکانیکی صرفا به چند کاربرد بزرگ محدود می شد. یکی از دلایل عدم پیشرفت تبرید مکانیکی در دهه های اولیه استفاده از بخار برای چرخاندن کمپرسور بود ،با اختراع و پیشرفت موتودهای الکتریکی و همچنین تهیه مبرد های بی خطر تولیدات صنایع تبرید و تهویه مطبوع به نقطه اوج خود رسید و دستگاههای هواساز کوچک و یخچالها و فریزرهای خانگی به میزان قابل توجهی تولید گردید و هنوز هم تکامل و پیشرفت ادامه دارد.

اساس کارکرد سیستم های تبرید جذبی در آزمایش میشل فاراده که در سال 1824 م صورت گرفت استوار می باشد.در آن زمان دانشمندان عقیده داشتندکه گازهایی مانند آمونیاک تنها به شکل بخار وجود دارند.فاراده آزمایشهایی را به منظور مایع ساختن آمونیاک انجام داد. او می دانست که بخار آمونیاک می تواند به مقدار زیاد جذب کلرید نقره شود،فاراده کلرید نقره را در دمای بالا در معرض بخار آمونیاک قرار داد.پس از جذب بخار آمونیاک توسط کلرید نقره،فاراده ماده حاصل را درون یک لوله آزمایش به شکل عدد 8 قرار داد سپس انتهای لوله را که حاوی کلرید نقره بود حرارت و در همان حال انتهای دیگر لوله را در یک ظرف آب سرد قرار داد.

بخار آمونیاک تحت اثرحرارت داده شده از کلرید نقره جدا شده و در یک طرف دیگر لوله که درون آب سرد قرار داشت تقطیر شد.پس از این عمل فاراده لوله آزمایش را از ظرف آب و از نزدیکی شعله خارج کرد پس از مدت کوتاهی ،مایع آمونیاک در داخل لوله آزمایش به شدت شروع به جوشیدن کرد.سپس تمامی مایع در مدت کوتاهی تبخیر شده و مجددا جذب کلرید نقره شد.فاراده با لمس کردن لوله آزمایشی که آمونیاک در آن جوشیده بود متوجه شد که این لوله به مقدار زیادی سرد شده است.در واقع آمونیاک ضمن تغییر فاز از مایع به بخار گرمای محیط را جذب کرده و سبب ایجاد سرما شده بود در واقع این آزمایش نقطه آغازین پیدایش سیستمهای تبرید جذبی بود.

سیستم تبرید جذبی اولین بار در سال 1860 بوسیله فردیناند کاره فرانسوی اختراع شد بدین ترتیب که اگر در سیستم تراکمی بخار،بجای کمپرسور یک ژنراتور و یک جذب کننده و یک پمپ قرار دهیم نتیجه یک سیستم جذبی ساده خواهد شد(البته در شرایط خاص می توان پمپ را نیز از سیکل حذف کرد).

چیلر های جذبی و تراکمی:

در فصل های گرم سال تامین سرمایش هر مجتمع مسکونی، تجاری، صنعتی و خدماتی از نیازهای ضروری است و دستگاهای گوناگونی جهت این امرساخته شده و بکار می روند یکی از این نمونه تجهیزات، چیلر می باشد که کاربرد فراوانی دارد و به طور کلی به دو دسته تراکمی و جذبی تقسیم بندی می شوند. چیلرهای تراکمی:در این نوع خنک کننده کمپرسور انرژی خود را از الکترو موتور دریافت می داردو گاز را متراکم می کند. گاز فشرده شده در کندانسور به کمک آب یا هوای محیط خنک شده و به مایع تبدیل می شود این مایع تحت فشار پس از گذشتن از شیر انبساط یا لوله موئین وارد خنک کننده (Evaporator) می گردد که در فشار کمتری قرار دارد و باعث تبخیر مایع می شود و مایع سرد کننده حرارت نهان تبخیر خود را از محیط خنک کننده می گیرد و باعث سرد شدن موادی می شود که با خنک کننده در تماس هستند. گاز ناشی از تبخیر، به کمپرسور منتقل شده و همچنین چرخه تکرار می شود.کمپرسور چیلرهای تراکمی بیشتر در دو نوع رفت و برگشتی و اسکرو می باشد.چیلر های تراکمی نوع اسکرو، نسل جدید چیلرهای تراکمی به حساب می آیند و مزیت آنها در وجود کمپرسورهای مارپیچی است که باعث زیر بار رفتن چیلر به صورت تدریجی و با توجه به میزان برودت مورد نیاز می شود.راندمان بالاتر، کاهش جریان راه اندازی بسیار پایین تر ( حدود نصف چیلرهای تراکمی با کمپرسور رفت و برگشتی ) و داشتن قطعات متحرک کمتر مزیت های چیلرهای تراکمی با کمپرسور اسکرو نسبت به چیلرهای تراکمی با کمپرسور رفت و برگشتی می باشند. چیلرهای جذبی:در این نوع خنک کننده، به جای کمپرسور از جذب کننده(Absorber) و مولد حرارتی (Generator) استفاده می گردد. یکی از پرکاربردترین خنک کننده های این نوع،سیستم لیتیوم برماید است. در این سیستم، بخار آب در جذب کننده توسط لیتیوم برماید غلیظ جذب شده و آب در مولد حرارتی بر اثر حرارت تبخیر می شود.این بخار آب، در کندانسور که فشار آن حدود 1/0 اتمسفر است، به آب مایع تبدیل شده و سپس در خنک کننده که فشار آن حدود 01/0 اتمسفر است، دوباره به بخار تبدیل می گردد وآب گرمای نهان خود را برای تبخیر، از محیط خنک کننده و یا کوئل آب می گیرد. بخار آب ایجاد شده در خنک کننده به جذب کننده هدایت شده و جذب لیتیوم برماید غلیذ می شود و دوباره به مولد حرارتی می رود . این چرخه تکرار می شود.بدلیل مصرف بالای برق توسط چیلرهای تراکمی امروزه چیلرهای جذبی از استقبال خوبی برخوردار شده اند.در این نوع چیلر بجای انرژی الکتریکی از انرژی حرارتی که از سوختن سوخت فسیلی ایجاد می شود برای تولید سرما استفاده می گردد و دارای قطعات متحرک کمتری نسبت به انواع کمپرسوری هستند و میزان خرابی و هزینه های مربوط به تعمیرات آنها کمتر از نوع چیلر تراکمی است.چیلرهای جذبی به دو گروه تک اثره (Single effect) و دو اثره (Double effect) طبقه بندی می شوند.چیلرهای تک اثره با تغذیه بخار، تک اثره با تغذیه آب داغ ( دمای بالای C 100) و تک اثره با تغذیه آب گرم ( دمای زیر C100) تقسیم می شوند که سیکل کاری آنها مشابه بوده و همگی دارای حداقل یک مولد حرارتی می باشند.چیلرهای دو اثره به دو دسته دو اثره با تغذیه بخار و دو اثره با شعله مستقیم طبقه بندی می شوند. این چیلرها، نسل جدید چیلرهای جذبی تک اثره است.در چیلرهای جذبی دواثره برخلاف چیلرهای جذبی تک اثره که یک مولد حرارتی وجود دارد دارای دو مولد حرارتی می باشد که یکی مولد حرارتی دما بالا و دیگری مولد حرارتی دما پایین می باشد که این امر باعث کاهش بسیار چشمگیر مقدار مصرف سوخت شده و ضریب عملکرد (cop) دستگاه را تا دو برابر افزایش می دهد.مهمترین شرط برای بکارگیری چیلر جذبی با تغذیه بخار وجود تاسیسات تامین کننده بخار با فشار حداقل یک اتمسفر می باشد. بنابراین بدلیل هزینه زیاد تجهیزات تولید و انتقال بخار، استفاده از این نوع چیلر در پروژه هایی که جهت مصارف دیگری نیاز به بخار حداقل یک اتمسفر دارند مانند پروژه های صنعتی و بیمارستانی توصیه می شود.در چیلرهای جذبی شعله مستقیم حرارت حاصل از احتراق سوخت بطور مستقیم باعث گرم شدن و تغلیظ محلول لیتیوم برماید شده و دیگرنیازی به ایجاد تاسیسات بخار یا آب داغ نمی باشد که باعث کاهش زیادی در سرمایه گذاری اولیه می شود.همچنین بدلیل کم شدن تجهیزات، هزینه تعمیرات و نگهداری کاهش خواهد یافت. از دیگر قابلیت های چیلر شعله مستقیم تولید آب گرم می باشد ولی بدلیل پایین بودن دمای آب گرم خروجی که حداکثر دمای آن 60سانتی گراد می باشد و استهلاک دستگاه، در بیشتر مواقع از این امکان استفاده نمی گردد.

-اصطلاحات فنی رایج در چیلر جذبی

ژنراتور

ژنراتور معمولاً در محفظه بالایی چیلرهای جذبی قرار داشته و وظیفه تغلیظ محلول لیتیوم بروماید رقیق و جدا سازی آب مبرد را بر عهده دارد.

جذب کننده

جذب کننده معمولاً در پوسته پایینی چیلرهای جذبی قرار داشته و وظیفه جذب بخار مبرد تولید شده در محفظه اواپراتور را بر عهده دارد.

اواپراتور

اواپراتور معمولاً در پوسته پایین چیلرهای جذبی قرار می گیرد. مایع مبرد در اواپراتور به لحاظ فشار پایین محفظه (خلأ نسبی) تبخیر شده و باعث کاهش درجه حرارت آب سرد تهویه درون لوله های اواپراتور می گردد.

کندانسور

کندانسور معمولاً در پوسته های بالایی چیلرهای جذبی واقع شده است و وظیفه تقطیر مبرد تبخیر شده توسط ژنراتور را بر عهده دارد. بخار مبرد در برخورد با لوله های حاصل از آب برج ، تقطیر شده و به تشتک اواپراتور سرریز می شود.

محلول جاذب

این محلول در سیکل های پروژه حاضر محلول لیتیوم بروماید و آب است.

مایع مبرد

مایع مبرد در چیلرهای جذبی پروژه حاضر آب خالص (آب مقطر) می باشد که به جهت فشار پایین محفظه اواپراتور در اثر تبخیر خاصیت خنک کنندگی خواهد داشت.

کریستالیزه شدن

محلول لیتیوم بروماید در غلظت معمولی به صورت مایع است ، ولی چنانچه تغلیظ اولیه بیش از حد ادامه یابد حجم بلورهای ریزی که در آن تشکیل می شوند ، بزرگتر شده و ممکن است باعث مسدود شدن کامل مسیر عبور محلول شود. به این پدیده کریستالیزه شدن گویند.

–مقایسه چیلرهای جذبی و تراکمی

چیلرهای جذبی از بعضی لحاظ شبیه چیلرهای تراکمی عمل می کنند که مهمترین این شباهتها عبارتند از:

الف – در اواپراتور از گرمای آب تهویه ساختمان برای تبخیر یک مبرد فرار در فشار پایین استفاده می گردد.

ب – گاز مبرد فشار پایین از اواپراتور گرفته شده و گاز مبرد فشار بالا به کندانسور فرستاده می شود.

ج – گاز مبرد در کندانسور تقطیر می گردد.

د – مبرد در یک سیکل همواره در گردش است.

تفاوتهای اصلی چیلرهای جذبی وتراکمی عبارتند از :

الف – چیلرهای تراکمی برای گردش مبرد از کمپرسور استفاده می کنند در حالی که چیلرهای جذبی فاقد کمپرسور بوده و به جای آن از انرژی گرمایی منابع مختلف استفاده کرده و غلظت محلول جاذب را تغییر می دهند ، همچنان که غلظت تغییر می کند ، فشار نیز در اجزای مختلف چیلر تغییر می کند. این اختلاف فشار باعث گردش مبرد در سیستم می گردد.

ب – ژنراتور و جذب کننده در چیلرهای جذبی جانشین کمپرسور در چیلرهای تراکمی شده است.

ج – در چیلرهای جذبی از یک جاذب استفاده می شود که عموماً آب یا نمک لیتیوم بروماید است.

د – مبرد در چیلرهای تراکمی یکی از انواع کلروفلئوروکربن ها یا هالوکلروفلئوروکربن ها است در حالی که در چیلرهای جذبی مبرد معمولاً آب یا آمونیاک است.

ه – چیلرهای تراکمی انرژی مورد نیاز خود را از انرژی الکتریکی تأمین می کنند در حالی که انرژی ورودی به چیلرهای جذبی از آب گرم یا بخار وارد شده به ژنراتور تأمین می شود. گرما ممکن است از کوره هوای گرم یا دیگ آمده باشد. در بعضی اوقات از گرمای سایر فرایندها نیز استفاده می شود مانند بخار کم فشار یا آب داغ صنایع ، گرمای باز گرفته شده از دود خروجی توربین های گازی و یا بخار کم فشار از خروجی توربین های بخار.

مهمترین مزایای چیلرهای جذبی نسبت به چیلرهای تراکمی عبارتند از:

الف – صرفه جویی در مصرف انرژی الکتریکی :

همانطور که گفته شد چیلرهای جذبی از گاز طبیعی ، گازوئیل یا گرمای تلف شده به عنوان منبع اصلی انرژی استفاده می کنند و مصرف برق آنها بسیار ناچیز است. به میزان مصرف برق ، مقایسه و تحلیل های کمی در فصول بعدی اشاره خواهد شد.

ب – صرفه جویی در هزینه خدمات برق :

هزینه نصب سیستم شبکه الکتریکی در پروژه ها بر اساس حداکثر توان برداشت قابل تعیین است. یک چیلر جذبی به دلیل اینکه برق کمتری مصرف می کند ، هزینه خدمات را نیز کاهش می دهد. در اکثر ساختمان ها نصب چیلرهای جذبی موجب آزاد شدن توان الکتریکی برای مصارف دیگر می شود.

ج – صرفه جویی در هزینه تجهیزات برق اضطراری :

در ساختمانهایی مانند مراکز درمانی و یا سالن های کامپیوتر که وجود سیستمهای برق اضطراری برای پشتیبانی تجهیزات خنک کننده ضروری است ، استفاده از چیلر های جذبی موجب صرفه جویی قابل توجهی در هزینه این تجهیزات خواهد شد

تفاوتهای اصلی چیلرهای جذبی وتراکمی عبارتند از :

تفاوتهای اصلی چیلرهای جذبی وتراکمی عبارتند از :